1. Introdução: uma visão para inovar em tecnologias END

END (Ensaios Nao destrutivos) pode ser um setor em que as inovações são introduzidas e aceitas tão rapidamente quanto em qualquer outro setor de alta tecnologia. O valor do END é suficiente para justificar os investimentos necessários, e da mesma forma, o pagamento desses investimentos pode ser muito atraente. A chave é reconhecer e expressar o valor que o NDT traz para a indústria.

Esta não é uma declaração ociosa: As empresas do ramo cresceram mais de 10% de taxa de crescimento anual composta nos últimos 12 anos, com base em uma estratégia de inovação que tem sido o fator mais importante para agregar rentabilidade. Neste artigo a ideia e demonstrar a visão de longo prazo que empresas de NDT vem tendo neste processo de inovação.

2. O processo mais amplo de garantia técnica e evolução de END

Caracterização de desempenho:

Para que é utilizado o END? Como é utilizado? Para que serve a informação recolhida, pela pessoa que o recebe? Perguntado a um técnico de campo, se ele seria capaz de responder a uma pergunta: se ele está testando uma solda, e qual o tipo de solda, se é uma embarcação, ou se é um componente de aeronave. A resposta a questão pode surpreender: como em muitos casos, um técnico assumirá que esta informação não é utilizada; que o cliente só tem um principal interesse no objeto final, que e receber o selo OK. O técnico aplicara o seu critério de aceitação e estará decidindo se o componente é aceitável ou não. Mesmo que o técnico assuma o uso de seus dados coletados, ele normalmente não terá conhecimento sobre este uso final exato do componente em questão e não será capaz de ajustar a execução e relatórios do NDT investigação para a eventual finalidade dos dados.

Um END faz parte de um processo maior de garantia técnica. Os dados coletados pelo engenheiro de NDT se encaixa em um processo maior onde, por exemplo, a qualidade de fabricação ou qualidade do ativo a gestão é controlada. Na maioria dos casos, um END não será uma única atividade técnica realizada, além de testes de materiais adicionais, análises químicas, manutenção mecânica e controles de processo serão realizados. Todas as informações reunidas dessa forma finalmente servem para que se decida se o objeto testado esta adequado para a função a que se destina, e será ao longo do tempo. Neste artigo, a decisão tomada neste processo maior é referida como uma decisão final de engenharia.

Muitas tecnologias de END foram originalmente desenvolvidas para testes durante a construção, e mais especificamente para testes de soldas. Os testes de solda ainda hoje são feitos principalmente contra critérios de acabamento. Ao utilizar critérios de mão de obra, a principal determinação da qualidade da solda não é realizada com END, mas sim com ensaios de material destrutivo. As propriedades de uma solda simples são testadas e a suposição é feita de que as soldas serão produzidas de maneira semelhante com as devidas propriedades igualmente semelhantes.

O END é utilizado para garantir que essa a similaridade seja controlada. Neste caso, o técnico de END mencionada acima estaria certo: A radiografia será utilizada apenas para verificar se a soldagem foi realizada adequadamente. Novamente, o técnico aquele que aplica e que executa esse trabalho normalmente sabe muito pouco sobre o uso do informações que ele está coletando.

Como comparação, o modo básico de teste ultrassônico é a comparação de um refletor conhecido a uma falha. O sistema é calibrado, por exemplo, em um furo perfurado ou em uma cunha de degrau e as indicações são em comparação com o reflexo deste furo perfurado ou o tempo de voo do reflexo dos passos. Novamente, o técnico que executa esse trabalho normalmente sabe muito pouco sobre o uso do informações que ele está coletando.

Ao longo do tempo, o uso e as capacidades do NDT se expandiram. No início da década de 1970, vários END surgiram com tecnologias capazes de dar resultados quantitativos. Requisitos paralelos resultantes da necessidade de prolongar a vida útil dos ativos mudaram a forma como os dados de END foi utilizada. Durante esse tempo, a POD (Probabilidade de Defeitos) foi introduzida como uma medida para que o menor defeito fosse identificável. De acordo com Rummel (W. D. Rummel Probability of inspection in not NDT/E reliability, QNDE 2012, Denver Colorado), que agora é amplamente incompreendido na indústria como um medida de confiabilidade para END, quando na verdade é um elemento de avaliação da capacidade de um combinação de fatores, incluindo, mas não limitado a, o fator técnico e o procedimento utilizado.

O Teste Ultrassônico Automatizado (AUT) de soldas, que também produz resultados quantitativos, é associada a outra mudança no uso de dados de END. As indicações encontradas com AUT são geralmente avaliados de acordo com critérios de Avaliação Crítica de Engenharia (ECA) que vai ser explicado em mais detalhes em outro artigo, em que tamanho de falha é avaliada em relação ao tamanho da falha que levaria ao colapso. Essa prática precisa de outra forma de avaliar o desempenho em END, que neste caso se expressa como uma combinação de Probabilidade de Detecção e Erro de Dimensionamento. A prática para calcular o POD é muito diferente porém da prática utilizada por Rummel, como neste caso o POD e o erro de dimensionamento são determinados a partir do menor número possível de defeitos artificiais, (o número mínimo de observações que levaram a 95% de confiança de acordo com a distribuição binomial) em vez de centenas normalmente usadas em END aeroespaciais.

Outro exemplo de uma nova maneira de acessar o desempenho de END foi a placa fina NIL-KINT estudo realizado entre 1991 e 1995. Nestes projetos conjuntos da indústria percebeu-se que foi necessária uma forma diferente de acessar o END para fazer as afirmações sobre desempenho e confiabilidade válida para o meio ambiente de uma planta de petróleo, gás ou produtos químicos. Nas plantas a diferença entre os componentes são tantos, e os mecanismos de degradação tão diversos, que POD como calculado a partir de observações de um único tipo de defeito não tem sentido. Em vez disso, todos os defeitos tem diferentes tipos e foram tomados em conjunto e combinados com o Falls Call Rate (FCR) como Confiabilidade R = POD x 1/FCR.

Observe que, novamente, essas medidas de desempenho não são de forma alguma comparáveis ao correspondentes com o mesmo nome.

Finalmente, na era dos computadores, vemos um uso crescente de simulação de defeitos com moldes para determinar a eficácia das técnicas de END e dos procedimentos de END aplicados.

Assim tendo a necessidade de processos de qualificações através de mockup’s para respaldar a validação em amostras.

3. Possibilidades de desempenho atual de END

Ao longo do tempo, o desempenho do NDT aumentou dramaticamente e é contra isso que afirmamos que uma nova abordagem para a inovação em END é possível. Com corrente de desempenho de END, deve ser possível usar diretamente o resultado de END para a engenharia como uma decisão sendo tomada sobre ele. Atualmente, trata-se apenas de uma possibilidade e não de uma realidade. Contudo vários exemplos podem ser utilizados para ilustrar estas possibilidades. Trazer END a este nível exigirá uma mecanização crescente, combinação de técnicas, automação da interpretação e inclusão de cálculos de engenharia em sistemas END.

Qualquer que seja a medida de desempenho usada para um sistema END, uma questão importante permanece. O valor percebido do END é altamente assimétrico, dependendo se um defeito é detectado ou não. Se um defeito está presente e é encontrado, é claro que temos um defeito e algo tem que ser feito sobre isso. (Se estamos felizes com isso é outra questão). O valor gerado por evento é também claro. Se um defeito foi detectado e nenhum defeito estava presente, o valor gerado por evento também é claro. No entanto, se nenhum defeito for detectado, ficamos incertos, mas assumiremos que nenhum defeito estava presente. O valor gerado pelo evento é desconhecido neste caso. Muito dos destinatários dos serviços de END duvidarão, portanto, a utilidade de realizar END é que ira determinar quais dados que serão determinados para encontrar, claro que muito menos é necessário. Isso é o mesmo para NDT métodos com bom desempenho e métodos END com baixo desempenho. A tragédia de END é que, se funcionar corretamente e melhorar a qualidade, torna-se mais difícil inovar. Inovação nunca é apenas uma nova tecnologia, mas também uma nova proposta de valor. É, portanto, importante que o valor da END seja expresso com clareza.

Em uma pesquisa de doutorado sobre inovação em END apenas um respondente foi capaz de quantificar o valor de END. Isso foi feito comparando-se o custo de realização do novo (inovador) END técnica com custo do incumbente. Em muitos casos, o custo foi reduzido pela melhoria

produtividade ou por medição mecanizada, ou por redução do custo de acessibilidade. Para um serviço, no entanto, embora ele acredite que está expressando valor, na verdade ainda está tendo uma base de custos conversação. Para ir além disso, e falar sobre o valor do NDT, a decisão de engenharia tem que entrar na conversa.

4. Expressando valor positivo

Os provedores de serviços de END geralmente são acessados pelo custo. Em casos extremos, mas não incomuns, essa comparação é feita com base nas taxas unitárias. Por exemplo, em alguns casos de medições na espessura da parede de um equipamento nas refinarias, foram necessárias licitações pela internet com a obra indo para o empresa com o menor preço por medição. Na maioria dos casos, no entanto, a avaliação é combinado com as capacidades do provedor de serviços para fornecer várias técnicas, sua reputação e outros fatores. A base de comparação, no entanto, continua sendo o custo. Se o valor de uma inovação tem que ser avaliado, isso geralmente é feito comparando o custo de uma solução para outra. Como exemplo, o teste de ondas guiadas de tubulações de isolamento, que não precisam de todo o isolamento para ser removido e, assim, criar uma economia em comparação com o custo de visual inspeção que exigiu a remoção do isolamento.

Esse tipo de comparação pode ser complicado se as duas soluções têm uma composição diferente. Algumas soluções têm alta custo de preparação ou qualificação, enquanto outros têm um alto custo em consumíveis, acessibilidade ou custo incidental. A comparação torna-se enganosa se uma das técnicas leva a erros e decisões erradas.

Para testes em serviço, várias estruturas de valor foram propostas para expressar o valor de Inovações em END. No entanto, em sua essência, todos eles estão expressando valor como custo em comparação com outro cenário. Se quisermos afastar-nos das abordagens baseadas nos custos, precisamos analisar o valor associado à decisão de engenharia.

Essas decisões de engenharia muitas vezes lidam com perguntas multimilionárias.

Exemplos são o custo do tempo de inatividade de um refinaria ou planta química, ou a decisão de reparar ou substituir uma aeronave. A relação entre o impacto da decisão de engenharia e os dados de END coletados cria muito mais ligação poderosa ao valor do que a comparação de custo de alternativas.

O valor do END fica ainda mais claro se o impacto das decisões de engenharia tomadas de forma errada for considerado. Um acidente de trabalho pode custar milhares de milhões, como é evidente em alguns exemplos em que o melhor END ou inspeção poderia ter evitado o acidente.

Alguns exemplos em que os dados de END podem ter feito a diferença

- Explosão da refinaria de Richmond;

- Desastre nuclear de Mihama;

- Ruptura do oleoduto de Sissonville;

Em cada um desses casos, a falta de END e inspeção está no centro do desastre. Os links desde que incluam contas que demonstrem a prática deficiente de fiscalização.

No restante deste artigo, primeiro daremos dois exemplos em que a qualidade dos dados é insuficiente para responder a perguntas de engenharia. Em seguida, discutiremos que tipo diferente de questões de engenharia são encontradas e qual é o seu valor associado.

Alguns exemplos de novas tecnologias de END em desenvolvimento será apresentado, incluindo a forma como a decisão de engenharia foi vinculada ao método de medição.

5. Caso 1: Medição da espessura da parede

A qualidade atual da medição da espessura da parede no campo é insuficiente para a pretendida

finalidade de tendência da espessura da parede ao longo do tempo. Tecnicamente é possível alcançar o resultados desejados, mas os técnicos atualmente não conseguem alcançá-los com treinamento, equipamentos e/ou procedimento que estão utilizando. Em vários ensaios de qualificação, pesquisa e em investigações internas isso foi confirmado.

Nos EUA, os proprietários de ativos na indústria de petróleo e gás estão migrando para o modelo da Chevron de qualificação, o que significa que cada pessoa tem que fazer pessoalmente um exame para ser autorizada a trabalhar para o proprietário do ativo para cada técnica. Neste modelo nem a certificação da empresa nem a certificação de terceiros é aceita.

As técnicas utilizadas para a medição de espessura em serviço foram derivadas de técnicas em inspeção de obras. No caso da leitura da espessura da parede, as técnicas têm foram derivados da constatação de defeitos de rolamento em chapas de aço novas em que o complicações presentes na inspeção em serviço, e que não estão presentes. A questão técnica envolvida em A leitura da espessura da parede em serviço está relacionada a vários fatores:

- A superfície próxima com um revestimento e/ou corrosão

- A superfície distante com corrosão

- O material com uma temperatura não especificada que precisa ser compensada

- Distinção entre corrosão e laminações

- Especificações do cliente não distinguindo entre registro de dados, leitura de espessura de parede e medição de corrosão.

Nenhum desses fatores é capturado no treinamento regular de nível 2, e sem levá-los em conta que a medição da espessura da parede não conseguirá atingir a precisão de 0,1 mm necessária para executar tendência de espessura de parede. O nível necessário de desempenho técnico é possível. Isso foi demonstrado pelo desempenho dos técnicos que trabalham na empresa em questão que passaram o exame, melhorias continuas dos técnicos após a revisão dos programas de treinamentos e pesquisas desenvolvidas. Investir em treinamento e necessário, os gastos adicionais com melhores especificações e procedimentos provou ser muito difícil, no entanto, em um paradigma onde a eficácia é determinada com base no custo por local.

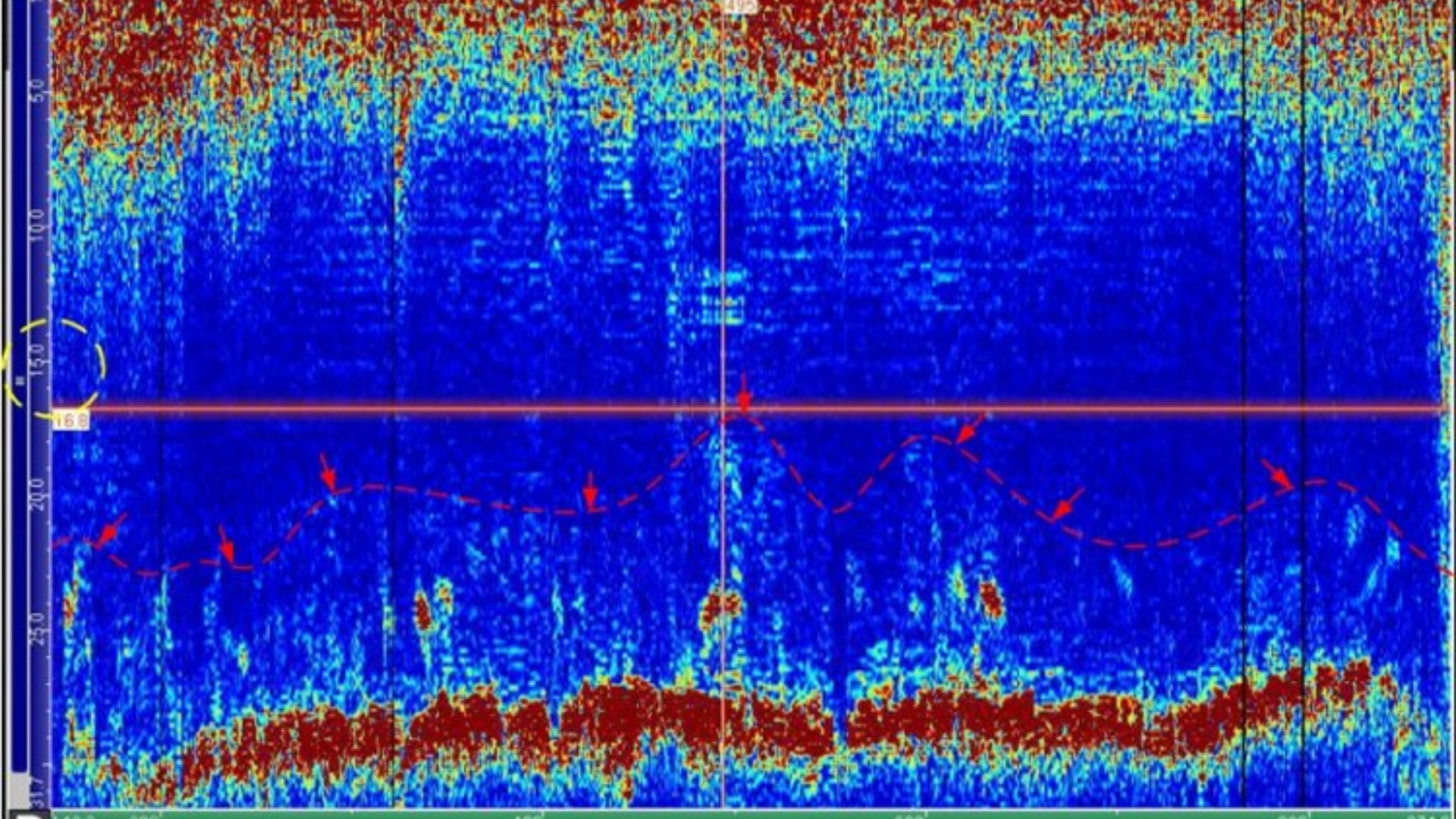

6. Caso 2: Radiografia de perfil

As novas possibilidades da radiografia digital criaram um aumento da demanda por on-stream radiografia. Não só os sistemas digitais reduziram drasticamente a necessidade de retomadas; as radiografias digitais resultantes fornecem muito mais informações. Mais importante ainda, tornou-se possível realizar uma medição de espessura de parede na imagem. Em resposta a estes desenvolvimentos, o projeto industrial conjunto iniciou uma investigação sobre a confiabilidade dessas medidas e de seus procedimentos, após uma queda menor do que a esperada desempenho de RC em ensaios CRIS.

Recentemente, as Práticas Recomendadas foram revistas para a alinhar com o novo padrão de radiografia ISO 17636-2. Por sua vez, as recomendações do PR têm sido implementado na norma EN para as normas de radiografia tangencial EN 16407-2.

Uma das aplicações da medição de espessura de parede em serviço é a determinação de espessura remanescente do aço sob manchas de corrosão. Se sobrar aço suficiente, a corrosão produto pode ser removido com segurança.

Em várias situações práticas, o aço restante acabou por ser muito menor do que o esperado, levando a situações perigosas e liberação de hidrocarbonetos. Em resposta um alerta de segurança foi emitido contra tomar muito poucas exposições ao redor do circunferência da tubulação ao avaliar danos por corrosão e, mesmo assim, um dimensionamento de 1,5 mm de erro deve ser levado em conta. Este caso dá um bom exemplo de uma decisão de engenharia bastante simples (remova o corrosão ou não) que necessita de cuidadosa consideração sobre a forma como a END é realizada. Também Neste caso, a diligência necessária pode muito facilmente sofrer pressão económica.

7. Tipos de informações de engenharia

A decisão tomada sobre os dados de END pode ser muito diversa. Uma série de decisões típicas pode ser tomadas. no entanto, distinguiu-se. A Tabela 1 fornece uma visão geral de vários tipos típicos de informação reunidos com um exemplo de uma decisão de engenharia associada a esse tipo de informação.

Tabela 1. Decisões de engenharia com métricas de desempenho associadas

Esta visão geral mostra como as decisões de engenharia e a métrica de confiabilidade (erro) estão relacionadas. As decisões de engenharia podem ser tomadas melhor se a métrica de confiabilidade correta melhorar. Isto é que normalmente traduzido em margens de segurança mais baixas no projeto ou intervalos de inspeção mais longos.

8. Direção da inovação

As necessidades de END do cliente são diferentes dependendo da decisão de engenharia que ele está tentando tomar. Isso pode ser usado para melhorar os sistemas de END em uma direção significativa. Conhecer a métrica de desempenho da decisão de engenharia em questão permitirá direcionar os desenvolvimentos de desempenho do sistema.

Não adiantará melhorar a POD se, de fato, melhorar a cobertura é necessária, ao passo que na verdade a mecanização da medição que melhora a cobertura pode ser muito mais fácil do que melhorar o POD para pequenos defeitos. Um ponto importante é que dependendo do sistema de gestão de integridade do cliente, diferentes melhorias podem ser necessárias, como o sistema de gestão de integridade norteou a forma como a decisão de engenharia é finalmente feita. Por exemplo, um sistema de inspeção baseado em risco pode precisar de melhorias na medição da repetibilidade, o que não faz sentido para um sistema de gestão de integridade que tenta que eliminar mecanismos individuais de defeitos.

Foram identificadas várias direções tecnológicas que satisfazem a necessidade do sistema de gestão da integridade. Estes incluem:

- Soluções de monitoramento.

- Interpretação automatizada.

- Inclusão do cálculo de avaliação em sistemas de END.

- Mecanização e robótica.

- Combinação de diferentes tecnologias de END e medição.

9. Caso 3: Perfilometria a laser na corrosão de tubulações

Quando a corrosão é encontrada em uma tubulação, a severidade deve ser avaliada para determinar se o gasoduto ainda está apto para o serviço. Nos EUA, algumas empresas utilizam a Inspeção de Dutos a Laser Ferramenta (LPIT) para medir com precisão a profundidade de corrosão e calcular o que resta pressão de operação é. O método de medição utilizado no LPIT é a perfilometria a laser. LPIT foi desenvolvido em cooperação com a EWI, financiado pelo Pipeline Reseach Council International (PRCI). É importante perceber, no entanto, que essa não é a única técnica utilizada. Além disso, muitos dos parâmetros do ambiente ao redor da tubulação são medidos.

Isso inclui a química do solo, assentamento de dutos e coordenadas GPS. Além disso, outras características de dano são medidas com uma série de outras técnicas de END, incluindo Phased Array, TOFD e PMI. Integrado no sistema de inspeção é um cálculo FFS de acordo com qualquer um dos usuais normas para avaliação de defeitos, por exemplo, ASME B31G. Isso é relatado em um formato que é reconhecido pelo regulador, o que significa que as decisões podem ser tomadas mais rapidamente e o gasoduto pode ser retornado à operação com o mínimo de atraso.

A precisão da medição também permite o uso desses dados para o pós-operatório da calibração através do desempenho de algumas ferramentas que podem evitar escavações adicionais. A métrica de desempenho que é melhorada aqui, é o erro de medição das ferramentas MFL (Magnetic Flux Leakage) usadas para inspeção interna do duto.

10. Caso 4: Teste de solda de perímetro usando IWEX

A Extrapolação de Campo de Onda Inversa (IWEX) é um primo próximo do TFM (Total Focussing Method) teste de matriz ultra-sônica. Nas qualificações o sistema tem sido mostrado para obter inúmeras vantagens na utilização do método atual de ultrassom automatizado:

- O dimensionamento de defeitos é mais preciso

- Falhas embutidas e de quebra de superfície podem ser mais facilmente distinguidas

- A caracterização de defeitos é melhorada

- Os resultados têm potencial para utilização em cálculos de elementos finitos

Com essas vantagens, os engenheiros de dutos expressaram que esperam duas maneiras pelas quais A IWEX agrega valor. Primeiramente, a detecção aprimorada de defeitos permite o uso de tipos de aço e, portanto, construção de tubulação mais leve. Esta é uma grande economia no

construção de novos gasodutos. Em segundo lugar, uma melhor caracterização dos defeitos diminuirá o taxa de reparo na construção de dutos. Essas duas formas de agregar valor vão gerar uma economia que são significativos para todo o custo do gasoduto, e não apenas para o custo do END.

11. Conclusões Finais

Neste artigo, argumentou-se que, dado o melhor desempenho dos sistemas de END, é possível realizar a inovação em END de uma nova forma. Isso não só vai melhorar a técnica desempenho, também permitirá que o NDT seja comparado em valor em vez de custo. A nova forma de inovação é alinhando o desenvolvimento de END com a engenharia decisão que é tomada com os dados coletados. Diferentes decisões de engenharia estão relacionadas a diferentes métricas de desempenho do sistema NDT dando uma direção clara para os desenvolvimentos. Além disso, estar ciente da decisão de engenharia permitirá implementar avaliações em o sistema END. Para fazer isso, dados adicionais podem precisar ser coletados com várias técnicas.