O teste não destrutivo por ultrassom (END) é amplamente utilizado por engenheiros para inspecionar uma variedade de compostos materiais, incluindo laminados de alumínio e compósitos à base de fibra de carbono. Esta tecnologia segue avançando na geração de mapas de inspeção abrangentes e relatórios de integridade volumétrica, oferecendo na interpretação uma facilidade comparável à imagem lactente tradicional do raio X.

Quando os avanços significativos foram feitos para aumentar a eficiência, a definição, e o desempenho do UT, lá permanecem desafios específicos ao inspecionar estruturas compostas. Estes desafios abrangem considerações como as dimensões da peça e geometria, a demanda por aumento de produtividade, variações nas condições de aquisição, exigência para a cobertura completa de grandes superfícies.

O teste não destrutivo por ultrassom (END) revolucionou a maneira como os engenheiros inspecionam materiais compostos, permitindo uma cobertura completa da superfície e da integridade volumétrica.

Design Composto

Hoje em dia as peças compostas laminadas não são projetadas apenas para economizar peso. Existem possibilidades e vantagens significativas para usar compósitos. Moldar formas complexas com compósitos laminados oferece oportunidades únicas para designers e fabricantes. A flexibilidade de design dos materiais, a construção leve, as propriedades mecânicas aprimoradas, a resistência à corrosão, o isolamento térmico e elétrico e as aplicações versáteis os tornam uma escolha atraente para uma ampla gama de indústrias e projetos de produtos.

Impacto de uma inspeção de volume 100%

É comum testemunhar inspeções regulares de END de manutenção na indústria aeroespacial, pois a segurança é vital para cada voo. Ao longo de sua vida útil, um avião passa por inúmeras inspeções, exigindo procedimentos rigorosos para garantir resultados confiáveis e consistentes.

No design e produção aeroespacial, cada peça é fabricada com rigorosos requisitos de qualidade. É essencial conseguir o mapeamento completo de superfícies planas, cantos e regiões de reforço. O mapeamento 100% completo é obrigatório por design porque a resistência e as propriedades de resistência dos laminados moldados dependem de sua avaliação livre de defeitos (como porosidades ou laminações). No caso do conjunto do reforçador, a ligação é mais significativa, de modo que a fraqueza é provavelmente uma reflexão da lacuna de ar.

Soluções simplificadas para caracterização de compostos

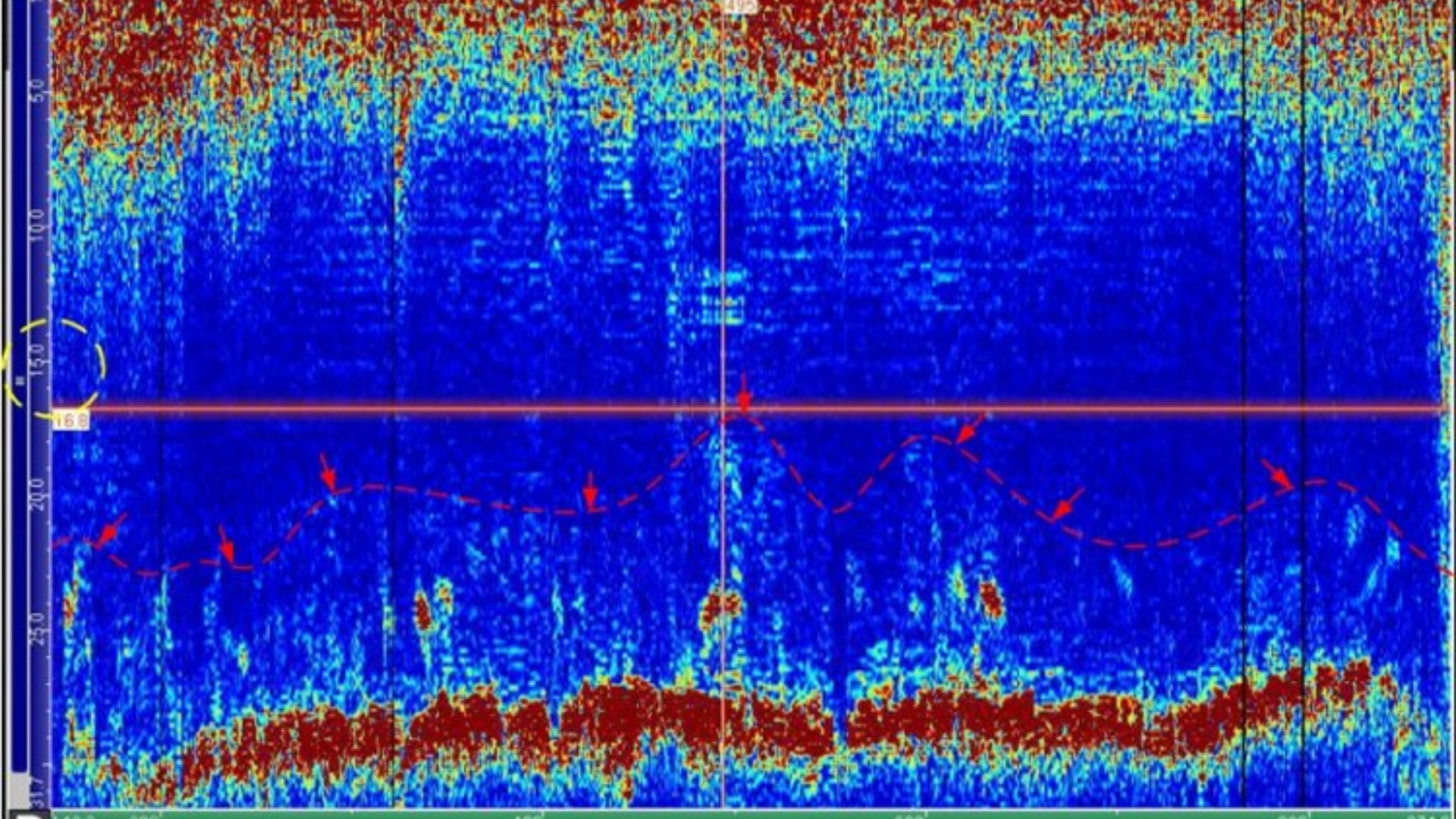

Para garantir uma caracterização abrangente dos defeitos compostos, os inspetores precisam examinar vários aspectos das informações do sinal. Isso envolve a obtenção de A-scans em intervalos regulares de 1 mm em toda a área inspecionada, o que pode ser difícil de avaliar completamente, pois resolve a resistência singular e aplicações leves, conforme explicado na seção anterior. Os desafios de teste não param por aí, uma extração correta de dados requer um gating preciso, o que é crítico para alcançar um mapeamento relativo confiável de defeitos. Existem hoje soluções de software abrangentes, incluindo opções integradas e baseadas em PC, que simplificam o processo de análise desde o teste de triagem inicial até os resultados finais do relatório, tornando mais fácil para os inspetores obter insights exatos e acionáveis, mesmo que o design da geometria seja único.

Os dispositivos portáteis ultrassónicos convencionais manuais, frequentemente chamados detectores da falha, hoje em dia permanecem como um eficiente método para detectar defeitos potenciais em estruturas compostas. Detectores de falhas exibem ecos provenientes do componente sob avaliação na forma de simples “blip” na tela. O nome deste típico visualizador de imagem simples conhecido como o A-Scan.

Existem fundamentalmente dois tipos de informação que podem ser extraídos do A-scan representação: a amplitude do sinal e sua posição. Assim, um baixo ou a amplitude atenuada do sinal pode representar um sinal da boa qualidade de limitação.

No entanto, a presença de um eco cruzando o gate A-scan mais cedo do que o esperado pode ser interpretado como uma camada de delaminação, uma dispersão, um defeito de dano de impacto ou porosidades.

Existem fundamentalmente dois tipos de informação que podem ser extraídos do A-scan representação: a amplitude do sinal e sua posição. Assim, um baixo ou a amplitude atenuada do sinal pode representar um sinal da boa qualidade de limitação.

No entanto, a presença de um eco cruzando o gate A-scan mais cedo do que o esperado pode ser interpretado como uma camada de delaminação, uma dispersão, um defeito de dano de impacto ou porosidades.